Die Stahlreinigung mittels Strahlen - "Sandstrahlen"

Strahlen

Als Strahlen bezeichnet man die Oberflächenbehandlung (Entzundern, Entrosten, Verfestigen, Glätten, Aufrauhen) durch Aufschleudern oder Aufblasen eines Strahlmittels. Dieses ist die wirksamste Methode zur Entfernung von Walzhaut, Rost und alten Anstrichen. Beim Pressluftstrahlen wird das Strahlmittel aus einer schwenkbaren Düse auf die Oberfläche geblasen, beim Schleuderstrahlen von ortsfesten, rotierenden Schaufelrädern aufgeworfen. Schleudern ist wirtschaftlicher als Blasen. Das Schleudern wird in zunehmendem Maße auch beim Entzundern von Blechen, Band, Stabstahl und Draht eingesetzt, weil dabei keine Entsorgung, wei bei der Säurebeize, erforderlich ist.

Der Grad der Strahlung, der sich für einen bestimmten Anstrich eignet, ist abhängig von einer Anzahl von Faktoren, von denen der Wichtigste die Art des ausgewählten Anstrichsystems ist.

Vor dem Strahlen sollten Stahlteile und alle Schweißspritzer entfernt werden. Befindet sich Öl auf dem Untergrund, so entsteht der optische eindruck, als sei es durch das Strahlen entfernt worden, dies jedoch ist nicht der Fall. Obwohl nicht sichtbar, ist die Verunreinigung nach wie vor als dünne Schicht vorhanden und beeinträchtigt die Haftung anschließender Anstriche. Schweißnähte und scharfe Kanten sollten abgeschliffen werden, weil Farbanstriche dazu neigen, von scharfen Kanten abzulaufen. Dies fürht zu dünnen Schichten und verringertem Schutz.

Schweißspritzer sind fast unmöglich gleichmäßig zu beschichten, außerdem haften sie oft nur lose an, und sie sind eine gemeinhin bekannte Ursache für das vorzeitige Versagen von Anstrichen.

Nassstrahlung

Nassstrahlung arbeitet mit einem Gemisch aus Wasser und Strahlmittel. Diese Methode hat den Vorteil, dass die Staubentwicklung und die damit zusammenhängenden Verschmutzungs- und Gesundheitsprobleme zum größten Teil vermieden werden.

Ein weiterer wichtiger Vorteil der Nassstrahlung ist, dass viele der löslichen Korrosionsprodukte aus den Vertiefungen stark verrosteter Flächen herausgewaschen werden. Dies verbessert die Haftbarkeit des folgenden Anstrichsystems. Ein Nachteil dieser Technik besteht darin, dass der gereinigte Stahl schnell nach dem Strahlen zu rosten beginnt. Es ist daher üblich, bestimmte Inhibitoren dem Strahlwassergemisch zuzusetzen, um dieses Rosten ausreichend lage zu verhindern. Allgemein beeinträchtigen sehr geringe Konzentrationen dieser Inhibitoren die Eigenschaften anschließender Beschichtungen nicht, sofern die Stahlteile nicht einer ständigen Wasserbelastung unterliegen.

Strahlmittel

Strahlmittel sind der Oberflächenbehandlung dienende Mittel. Bei den mineralischen Strahlmitteln wird Quarzsand - der Silikosegefahr wegen heute durch Schlackensand ersetzt. In sehr viel größerem Maße verwendet man metallische Strahlmittel wie Hartgussschrot und -kies, Tempergussschrot und -kies, Stahlschrot und -kies, Stahldrahtkorn und Blechkorn. Schrot hat Kugelform und ist durch das Abschrecken eines Gießstrahlens entstanden. Kies sind Splitter aus gebrochenem Schrot; Drahtkorn sind Drahtabschnitte. Die Hartguss-Strahlmittel werden oft fälschlich als Stahlsand bezeichnet.

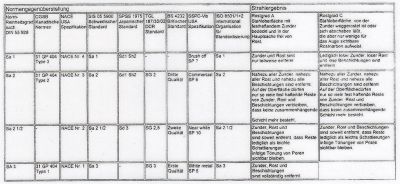

Die durch Strahlen erzielte Rauhtiefe ist wichtig und abhängig von dem verwendetem Strahlmittel, dem Strahldruck und der Strahltechnik. Eine zu geringe Rauhtiefe bietet eventuell keine ausreichende Haftung für einen Anstrich. Eine zu große Rauhtiefe führt zu ungleichmäßiger Überdeckung hoher, scharfer Spitzen und kann insbesondere bei dünnen Schichten möglicherweise vorzeitiges Versagen der Beschichtung zur Folge haben. Die folgende Tabelle gibt einige Beispiele für typische Rauhtiefenprofile, die mit verschiedenen Strahlmitteln erzielt werden:

| Art des Strahlmittels | Siebweite | Maximale Rauhtiefe |

| Sehr feiner Sand | 0,17 mm | 37 µm |

| Grober Sand | 1,40 mm | 70 µm |

| Eisenschrot | 1,20 mm | 90 µm |

| Typische nichtmetallische Schlacke 1,5 bis 0,2 mm Korngröße |

- | 75 bis 100 µm |

| Eisenkorn Nr. G 16 | 1,40 mm | 200 µm |